Isı yutucu, elektronik cihazların temel bir parçasıdır. Elektrik bileşenlerinden ısıyı alır ve çevre hava ile dağıtarak ısıyı giderir. Bu şekilde, ısı yutucular, bileşenlerin aşırı ısınmasını engeller ve arıza veya hasara yol açmasını önler.

Genellikle alüminyum veya bakır gibi yüksek ısı dağılım katsayılarına sahip metallerden yapılan ısı yutucular, cihazların çalışma sıcaklıklarını düzenleyerek stabilite ve dayanıklılıklarını artırır. Isı dağılımının kritik olduğu CPU'lar, güç transistörleri ve diğer yüksek güçlü elektronik sistemlerde kullanılır.

Isı Yayıcı Nedir?

Bir ısı yayıcı, bir çipin (CPU gibi) üzerine yerleştirilen metal bir nesnedir ve ana işlevi ısının yönetilmesidir. Bileşenden ısıyı alarak ve metal kanatlar aracılığıyla soğutarak çalışır. Bir ısı yayıcı, pasif bir cihazdır; hareketli parçası yoktur. Ancak, genellikle sıcak havayı ters yönde üfleyen bir fanla birlikte kullanılır. Ayrıca, ısıyı borular aracılığıyla başka bir yere taşıyan bir sıvı soğutma sistemine entegre edilebilir.

Elektronikte Isı Soğutucularının Uygulamaları

Isı soğutucularının en sık kullanılan bazı alanları şunlardır:

- Güç amplifikatörleri: Güç amplifikatörlerinde, transistörlerin sıcaklığını düşürmek için ısı emici kullanılır. Isıyı uzaklaştırmaya yardımcı olur ve transistörlerin ısının zarar vermesini veya etkilenmesini engeller, böylece kararlılıklarını sağlar.

- CPU Bilgisayarlarda, ısı emiciler CPU'ları ve grafik kartlarını soğutmak için kullanılır. Bu bileşenler çeşitli işleme görevlerini yerine getirirken oldukça fazla ısı üretir ve ısı emiciler bu ısının hızla dağılmasına yardımcı olarak donanımın performansını etkilemesini veya hatta zarar görmesini engeller.

- Optoelektronik: LED'ler ve lazerler gibi bazı cihazlar, ürettikleri aşırı ısıyı yönetmek için ısı emicilere ihtiyaç duyar. Yeterince soğutulmazlarsa, bu bileşenler aşırı ısınabilir ve bu kesinlikle verimliliklerini ve etkinliklerini düşürür. Isı emiciler, sıcaklık kontrolü sağlar ve böylece cihazların uzun vadede beklenen şekilde çalışmasını sağlar.

Isı emici toleransları

| Faktör | Tipik tolerans |

| Boyutsal tolerans | ±0.1 mm to ± 0.5 mm |

| Düzlük | ± 0.05 mm to ± 0.1 mm over 100 mm |

| Diklik | ± 0.1 mm per 100 mm |

| Paralellik | ± 0.1 mm per 100 mm |

| Yüzey Finishes (Ra) | 1.6 µm to 3.2 µm |

| Delik Konumu | ± 0,1 mm |

| Kanat kalınlığı | ± 0,1 mm |

| Kanat aralığı | ± 0,1 mm |

| Termal iletkenlik | ± 5% |

| Ağırlık toleransı | ± 5% |

Isı emici türleri açıklaması

Isı emiciler, genellikle elektronik cihazlar için ısıyı kontrol etmek ve serbest bırakmak için uygundur. Akış, malzeme ve kanatların yönü gibi faktörlere göre çeşitli kategorilere ayrılırlar. İşte iki ana kategori:

Aktif Isı Ekimleri

Aktif ısı emiciler son derece verimli olarak kabul edilir. Cihazın güç kaynağına doğrudan bağlanırlar ve hava veya sıvının sıcak bileşenler üzerinde dolaşarak ısı transferini kolaylaştırdığı zorunlu konveksiyon tekniğini kullanırlar.

Aktif ısı emiciler, ısı dağılımının kritik olduğu GPU'lar ve CPU'larda genellikle kullanılır. Bazı tasarımlar, soğutma sistemlerini geliştirmek için sıvı soğutma sistemlerini de entegre eder. Fanlar genellikle ısı emicinin yan tarafına veya üst kısmına monte edilir ve soğutma sürecine katılır.

Pasif ısı emiciler

Pasif ısı emiciler genellikle bileşenden ısıyı aktarmak için konveksiyon akımlarına dayanır. Aktif ısı emicilerden farklı olarak, çalışmaları için ek güç veya fan gibi parçalara ihtiyaç duymazlar. Isı oluşturulan soğutma sürecine yardımcı olmak için cihaz etrafında oluşturulan konveksiyon akımlarına dayanırlar. Aktif ısı emiciler soğutma konusunda daha iyidir, ancak pasif ısı emiciler daha ucuzdur ve çalışmak için elektrik gücüne ihtiyaç duymazlar.

Ayrıca, bu ısı emiciler genellikle yüksek ısı dağılımı gerektirmeyen cihazlarda kullanılır, örneğin mikrodenetleyiciler, mikroişlemciler ve yongasetleri. Kullanım kolaylığı nedeniyle, pasif ısı emiciler maliyet ve güç açısından duyarlı uygulamalarda kullanılır.

Birinin arasında seçim yapmak aktif ve pasif ısı emici cihaz tasarımında önemli bir faktördür. Soğutma fanları sayesinde, aktif ısı emiciler ısıyı dağıtmak için büyük bir yüzey alanına ihtiyaç duymaz. Bunun tersine, pasif ısı emiciler, konveksiyon dışında ısıyı ısı emici üzerinden zorla havalandırmanın başka bir yolu olmadığı için ısıyı yaymak için daha fazla yüzey alanına ihtiyaç duyar.

Isı emiciler, elektronik bileşenleri soğutmak için genellikle alüminyum veya bakırdan yapılır. Aşağıda her malzemenin dağılımı verilmiştir:

Bakır

Bakır, yüksek ısı iletkenliği nedeniyle ısı emici olarak tercih edilir; bu iletkenlik, alüminyumun yaklaşık iki katı olup, 200 ile 400 W/m-K arasında değişmektedir. Bu yüksek iletkenlik, bakırı ısıyı en verimli şekilde ileten en iyi malzeme yapar. Ancak bakır, alüminyumdan çok daha ağır ve pahalıdır. Ayrıca, daha az esnektir ve şekillendirilemez, bu nedenle istenen biçim ve şekle göre yapılamaz ve şekillendirilemez.

Alüminyum

Alüminyum, piyasada bulunan diğer metallere kıyasla hafif ve uygun fiyatlı olduğu için ısı emici ürünlerde kullanılır. Ancak, yüksek ısı iletkenliği, bakırın yaklaşık yarısı kadar olması, ısı transferi için kullanılamayacağı anlamına gelir. Alüminyum işlenmesi kolay, hafif olup yeterince güçlü ince levhalar halinde üretilebilir; ancak, ısı transfer katsayısı malzemenin ısı iletkenliğine bağlıdır.

Isı emici tasarımı için ipuçları

Isı emici tasarımı, elektroniğe uygun ısı kontrolünü garanti altına almak için tamamlanması gereken en kritik adımlardan biridir. İşte göz önünde bulundurulması gereken temel faktörler:

- Malzeme Seçimi: Kullanılan malzemenin türü, ısı emici performansını önemli ölçüde etkiler:

- Termal Arayüz Malzemeleri (TIMs): TIM'ler, ısı emici ve bileşenler arasında yer alır ve ısı transferini iyileştirmek için nispeten düşük ısı direncine sahiptir. Mika gibi malzemeler, hava yerine daha iyi iletken oldukları için kullanılır.

- Isı Emonucu Malzemeleri Alüminyum ve bakır, ısı emici malzemeler için en tercih edilen malzemelerdir. Alüminyum, düşük maliyeti, düşük yoğunluğu ve şekil verme kolaylığı nedeniyle tercih edilirken, bakır daha iyi ısı iletimi sağlar ve korozyona dayanıklıdır. Bu metaller birleştirildiğinde, ısıyı dağıtmak için kullanılan en iyi ısı emici malzemelerden biri ortaya çıkar.

Isı emici malzemelerde kullanılan malzemeler, ısıyı iletebilir, bu da ısıya duyarlı olan cihaz bileşenlerinin güvenilirliğini azaltabilir.

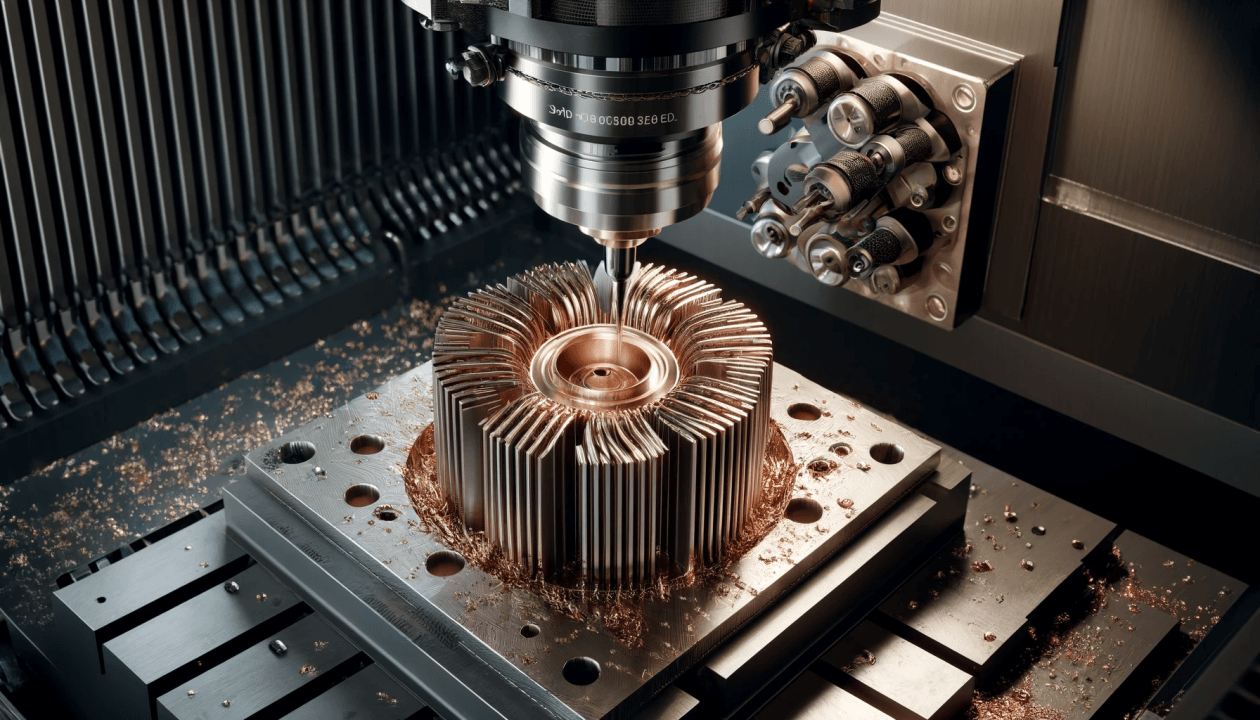

Isı emici üretiminde kullanılan teknikler.

Genellikle alüminyum ısı emicileri üretmek için yaygın olarak kullanılan üç ana üretim yöntemi vardır.

CNC işleme, frezeleme, delme, taşlama ve torna işlemlerini içeren gelişmiş bir üretim tekniğidir. Bu yöntem, tasarım özellikleri ile parçaları mümkün olan en düşük toleransa kadar geliştirmenize olanak tanır, +/- 0.005'' toleransı ile. CNC işleme, karmaşık ve detaylı şekillere sahip ısı emicilerinin üretimi için özellikle uygundur. Bu hassas mühendislikle üretilen ısı emiciler, yüksek ısı dağılımı ve karmaşık yapıların zorunlu olduğu yerlerde kullanıma idealdir. Ancak, CNC işlemenin hassasiyeti ve doğruluğu, diğer kesme yöntemlerine kıyasla daha pahalı olmasına neden olmaktadır.

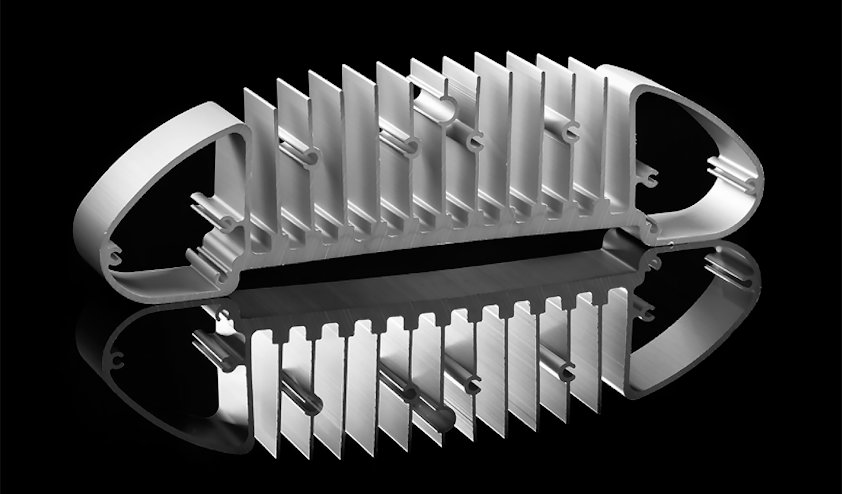

Ekstrüzyon

Ekstrüzyon yöntemleri, malzemeyi, örneğin alüminyum alaşımlarını, istenen kesit profilini elde etmek için şekillendirilmiş bir açıklıktan veya kalıptan zorla geçirme işlemidir. Ekstrüzyon, ısı dağıtıcıları üretirken uygun maliyetli ve etkili bir yöntem sunar. Ekstrüzyon işlemi, yüksek ısıl iletkenliğe sahip 6063 gibi alüminyum alaşımlarını kolayca şekillendirebileceği için belirli ısı dağıtıcıları oluşturmak için özellikle uygundur. Ancak, ekstrüzyon yönteminin bir dezavantajı, geliştirilebilecek ısı dağıtıcılarının maksimum genişliği olup, bu durum ısı dağıtıcısının boyutunu sınırlayabilir.

Döküm

Döküm işlemi, alüminyum alaşımını bir fırına koymak, eritmek ve basınç altında bir kalıba zorla sokmaktır. Bu yöntem tasarımda çok esnektir, iyi ısıl özelliklere sahiptir ve büyük ölçekli üretim için nispeten ucuzdur. Termal dökümler, kalınlık ve doğal konveksiyon bazlı sistemler veya uygulamalar için idealdir. Döküm süreci, ince, güçlü ve karmaşık ısı emici geometrileri oluşturmak için özellikle uygundur ve karmaşık ısı emici yapıları oluşturmak için yaygın olarak kullanılır.

Isı Yayıcı Yapıları

Soğutma levhaları, iğne kanatlı soğutucular ve levha kanatlı soğutucular gibi üç farklı türü inceleyerek ısı yayıcı yapılarını keşfedelim.

Soğuk Plakalar

Bugünün dünyasında, çoğu elektronik cihaz, yüksek güçlü devrelerin oluşturduğu termal zorlukları karşılamak için sofistike soğutma tekniklerine ihtiyaç duyar. Soğuk plakalar, sıvı olanlar da dahil olmak üzere, yüksek güçlü lazerlerde, yakıt hücrelerinde, batarya soğutma sistemlerinde, motor sürücülerinde, tıbbi ekipmanlarda vb. uygulanır. Bu soğutma sistemleri, belirli bir bileşeni, bu bileşenden bir dolaşan sıvıya ısı transferi yaparak soğutur. Bu ortam, ısıyı uzak bir ısı değiştiriciye ileterek, burada ısı atmosferi veya başka bir sıvıyı içeren ikinci bir soğutma devresine bırakılır.

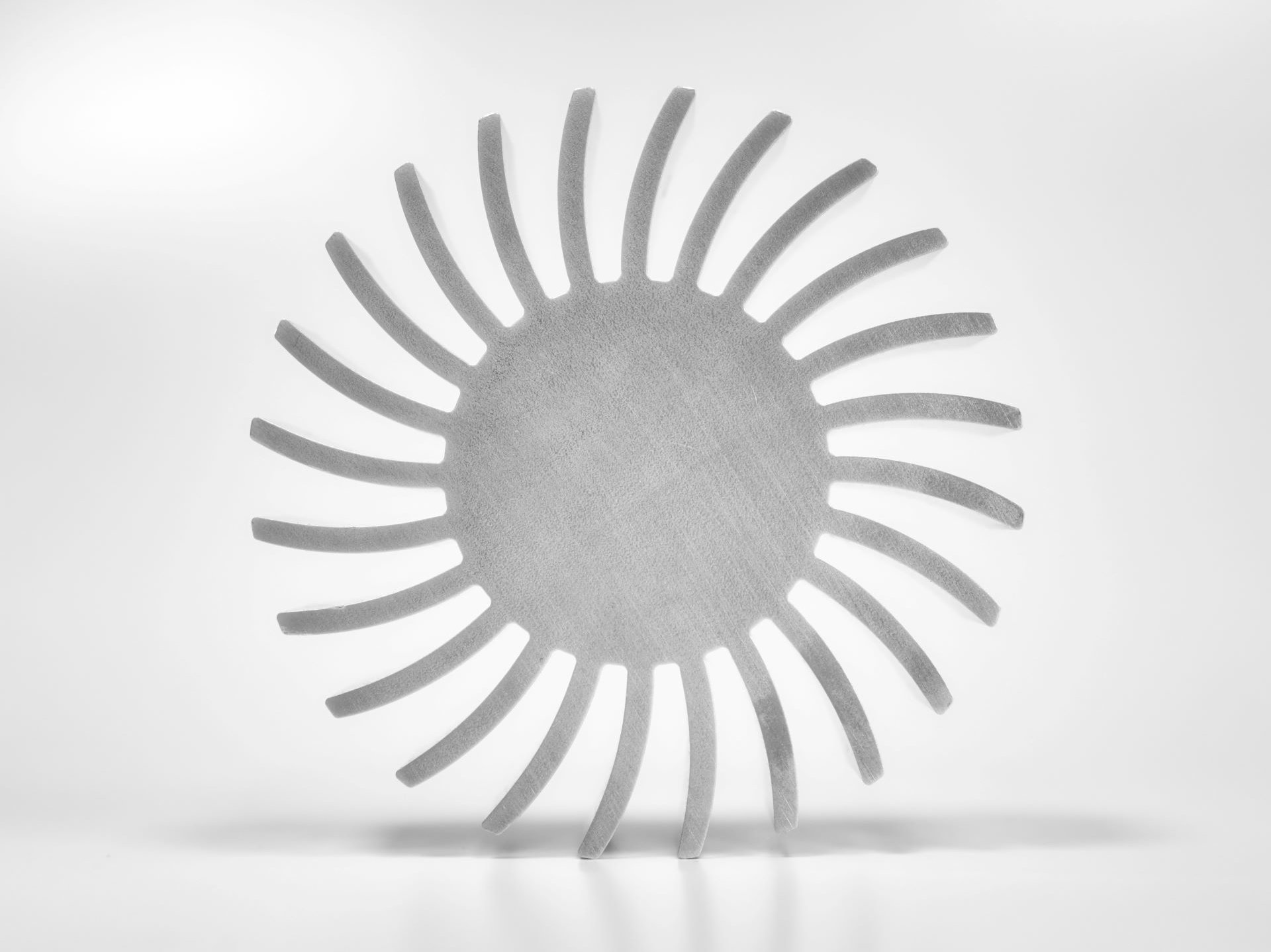

İğne Kanatlı Soğutucular

Pin-kanatlı soğutucular, bir grup pin'in sağlandığı bir ekstrüzyon tasarımıyla tanımlanabilir. Bu pinler, silindirik, elips şeklinde veya kesit şekli olarak kare olabilir ve merkezi bir hub'dan yukarıya veya dışarıya doğru yükselir. Pin-kanatlı soğutucuların üretim maliyeti nispeten düşüktür, ancak diğer soğutuculardan daha az etkilidirler. Pin-kanatlı soğutucular, diğer soğutuculardan daha düşük bir ısı uzaklaştırma kapasitesine sahiptir ve bu nedenle örneğin kanatlı soğutucular gibi diğer soğutuculardan daha az sıklıkla uygulanır.

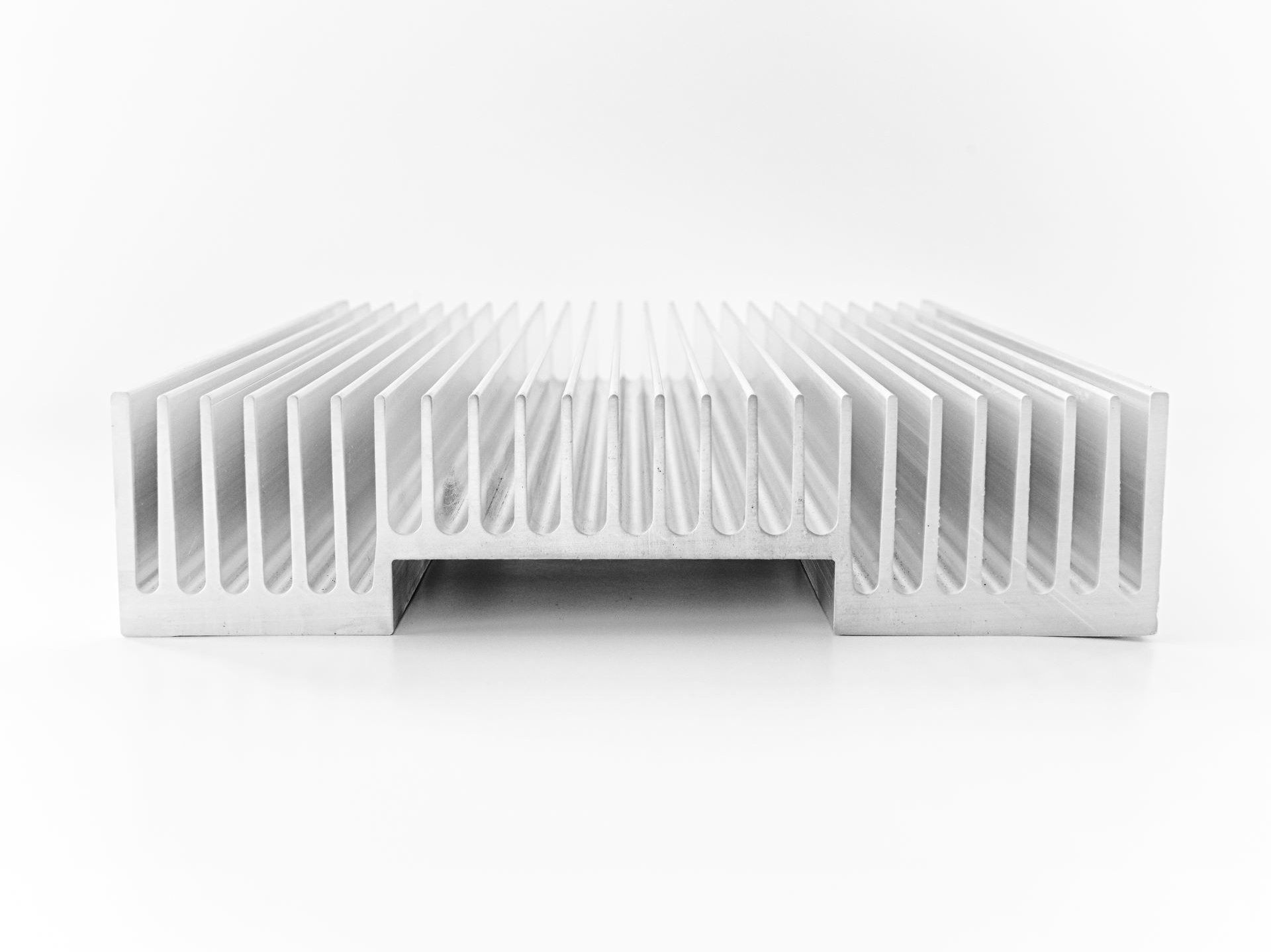

Levha Kanatlı Soğutucular

Levha kanatlı soğutucular, soğutucunun yüzey alanının büyük ölçüde artmasına katkıda bulunan düz kanatlar ile yapılır. Isı dağılımını iyileştirirler. Yapıları, ısının bileşenden verimli bir şekilde uzaklaştırılmasını sağlar ve bu da onları verimli bir soğutma sistemi yapar. Levha kanatlı soğutucuların üretim yöntemleri çeşitlidir ve bu soğutucular birçok uygulamada kullanılabilir. Genellikle mekanik muhafazaların ve kapakların dış yüzeyine uygulanır ve en basit ve verimli soğutma yöntemlerinden biridir. Gürültü üretmezler ve minimum güç kaynağı gerektirirler.

Sonuç

Isı yayıcı tasarımı, elektronik cihazların verimliliği ve ömrünü belirlemede kritik öneme sahiptir. İyi bir ısı yayıcı tasarımı, ısı dağılımını önemli ölçüde iyileştirerek bileşenler üzerindeki ısı etkilerini azaltabilir. Bu nedenle, farklı ısı yayıcı türleri ve bunlara bağlı tasarım parametrelerini ayırt etmek, etkili bir soğutma çözümü geliştirmek için önemlidir.

Othala, en iyi performans için ısı yayıcı tasarımları üreten değerli bir üretici olmaya devam etmektedir. Profesyonel mühendis ekibimiz, yıllarca ihtiyaçlarınıza ve gereksinimlerinize uygun ısı yayıcılar tasarlamanıza yardımcı olacaktır. İlk örneği geliştiriyor veya binlerce kopya üretiyor olun, Othala projeniz için doğru üretim ve tasarım iyileştirmeleri sunmaktadır.