레이저 커팅 서비스 개요

레이저 커팅은 금속, 플라스틱, 고무, 폼, 목재와 같은 재료를 정밀하고 비용 효율적으로 절단하고 성형하는 기술입니다. 시제품 제작과 대량 생산 모두에 적합하며, 빠른 납기와 저비용 솔루션을 제공합니다. 일반적인 응용 분야로는 자동차, 항공우주, 전자 산업에서의 맞춤 부품, 정교한 디자인, 빠른 시제품 제작 등이 있습니다.

Othala Technology는 스테인리스 강 튜브 레이저 커팅을 전문으로 하며, 스테인리스 강, 아크릴, 알루미늄, 철강 등 다양한 소재에 대한 솔루션을 제공합니다. 귀하의 프로젝트에 대해 최고의 품질과 결과를 보장합니다.

문의하시고 CAD 도면(DXF, STP 등)을 보내주세요.

당사의 레이저 커팅 역량

금속 레이저 커팅 서비스

저희 금속 레이저 커팅 서비스는 철강, 스테인리스강, 알루미늄, 황동, 구리, 티타늄 등 다양한 금속을 지원합니다. 소형 시제품이든 대량 생산이든 항상 빠르고 고품질의 결과를 제공합니다.

지원 가능한 금속 재료의 전체 목록은 아래 표를 참조해 주세요. 추가 재료는 요청 시 제공될 수 있습니다.

| 금속 종류 | 예시 |

|---|---|

| 강철 | AR400, AR500, A36, 1018, 4140 |

| 스테인리스 스틸 | 304, 316, 17-4 PH, 17-7 SHIM, 430 |

| 황동 및 청동 | 2024-T3, 5052 H32, 6061 T6, 7075 T6 |

| 알루미늄 | 황동 260, 청동 220 H02, 베어링 청동 |

| 티타늄 | 등급 2, 6Al-4V (등급 5) |

| 공구강 | D2, O1 |

| 구리 | 구리 101, 구리 110, 풀림 처리 |

(자세한 내용은 당사의 ○○를 참조하세요 금속 레이저 커팅 서비스 페이지, 또는 간단히 지금 견적 요청하기.)

중요한 주의사항:

알루미늄과 구리 같은 재료는 반사율이 높아 레이저 에너지 흡수가 줄어들기 때문에 절단이 어렵습니다. 이를 해결하기 위해 고출력 파이버 레이저를 사용하고, 절단 매개변수를 조정하며, 질소와 같은 보조 가스를 사용하여 깔끔하고 정밀한 절단을 보장합니다. 보호 렌즈와 거울은 에너지 반사로 인한 장비 손상을 방지합니다. 이로써 반사율이 높은 재료에서도 최적의 절단 성능을 제공합니다.

저희는 두 가지 주요 레이저 커팅 방식을 제공합니다:

- 파이버 레이저 절단: 두꺼운 금속에 적합하며, 열 변형을 최소화하면서 빠르고 정밀한 절단을 제공합니다.

- 펨토초 레이저 절단:얇은 금속 및 마이크로 부품에 적합하며, 열 영향을 받지 않는 초정밀 절단을 제공합니다.

저희 파이버 레이저는 최대 1인치(25mm) 두께의 소재를 절단할 수 있으며, 맞춤형 부품, 고성능 구성 요소, 빠른 납기를 필요로 하는 산업에 다목적 솔루션을 제공합니다.

파이버 레이저와 펨토초 레이저 절단 기술 비교

| 특징 | Fiber Laser Cutting | Femtosecond Laser Cutting |

|---|---|---|

| 레이저 유형 | Continuous Wave (CW) Fiber Laser | Ultra-short Pulse (Femtosecond) Laser |

| 정밀도 | High precision, ±0.1 mm | Extreme precision, sub-micron to nanometer |

| 절단 속도 | Fast, suitable for large-scale production | Slower, ideal for micro-scale precise work |

| 열 영향 | Moderate heat impact, suitable for thicker materials | Virtually no heat impact, ideal for thin or heat-sensitive materials |

| 재료 두께 | 0.5 mm - 25 mm thick materials | thin materials, typically up to 1 mm |

| 응용 분야 | Automotive, aerospace, metal fabrication | Microelectronics, medical devices, semiconductor |

| 절단면 품질 | Clean edges, minimal heat-affected zone | Extremely clean cuts, no heat-affected zone |

| Cost-Effectiveness | Cost-effective for high-volume cutting | High precision, but more expensive for mass production |

저희 펨토초 레이저 절단은 ±0.01mm의 정밀도를 제공하며, 자동차, 항공우주 및 의료 산업을 위한 맞춤형 솔루션을 제공합니다. 튜브 가공에 특화되어 있어 깨끗한 절단, 최소한의 열 변형, 정밀한 허용 오차를 통해 맞춤형 부품 및 고성능 부품을 정확하게 가공합니다.

하이포튜브 레이저 절단 파라미터

| 특징 | Range |

|---|---|

| 지름 | 0.3 mm to 20 mm |

| Material Length | Up to 3 m |

| Part Length | 0.2 mm to 3 mm |

| Kerf Width | 15 µm to 30 µm |

| 벽 두께 | 0.06 mm to 2 mm |

| Tolerance | ±0.01 mm |

(자세한 내용은 당사의 ○○를 참조하세요 하이포튜브 레이저 절단 페이지, 또는 간단히 지금 견적 요청하기.)

플라스틱 레이저 절단 서비스

저희 플라스틱 레이저 절단 서비스는 아크릴, 폼, 엘라스토머 등 다양한 재료를 지원합니다. 플라스틱과 같은 비금속에 적합한 CO₂ 레이저 기술을 사용하여 깨끗한 절단, 높은 정밀도, 최소한의 열 변형을 보장합니다.

CO₂ 레이저는 탁월한 정밀도와 날카로운 절단 품질로 잘 알려져 있어, 섬세한 디테일이 필요한 작업에 이상적입니다. 파이버 레이저가 금속 절단에 뛰어난 반면, CO₂ 레이저는 플라스틱에 가장 적합하며 전자, 간판, 제품 디자인과 같은 산업에 다양한 솔루션을 제공합니다.

맞춤형 솔루션이 필요하신가요? 지금 즉시 견적을 받아보시거나 자세한 사항은 저희에게 문의하세요!

| 플라스틱 종류 | 예시 |

|---|---|

| 아크릴 | 투명, 색상 |

| 폼 | EVA 폼 (검정, 파랑), PU 폼 (부드러운) |

| 고무 | Buna-N 고무, EPDM, 실리콘 폼 |

| 유리 섬유 | 가로라이트 G-10 (FR4), G-11 (FR5) |

| 나일론과 PTFE | Nylon 6/6 (Black), PTFE (White or Black) |

| PVC & Polycarbonate | PVC (Gray), Polycarbonate (Clear) |

(자세한 내용은 플라스틱 레이저 절단 서비스 페이지를 참조하거나 지금 바로 견적을 시작하세요.)

목재 레이저 절단 서비스

Othala Technology는 원목, MDF, 합판, 베니어와 같은 재료에 대해 고정밀 목재 레이저 절단 서비스를 제공합니다. 당사의 CO₂ 레이저 기술은 깨끗한 절단, 최소한의 폐기물, 빠른 납기를 보장하여 맞춤형 디자인과 대량 생산 모두에 적합하며, 가구, 간판, 장식용 제품에 이상적입니다.

| Wood Type | 예시 |

|---|---|

| Hardwoods | Cherry, Red Oak, Poplar |

| Wood Composites | MDF, Hardboard, Chipboard |

| Plywood | Uncoated Wood Laminate (Plywood) |

레이저 절단의 대안

레이저 절단이 두께의 한계에 도달하면, 워터젯 및 플라즈마 절단은 더 두꺼운 재료에 훌륭한 대안이 됩니다. 레이저 절단은 최대 1인치(25mm) 두께의 재료에 효과적이지만, 그 이상에서는 이러한 기술들이 가진 고유한 강점을 활용할 수 있습니다.

- 워터젯 절단:두꺼운 금속 및 고경도 재료 절단에 이상적인 워터젯 절단은 고압의 물줄기에 연마 입자를 혼합하여 열 영향 없이 정밀하고 버가 없는 절단을 제공합니다.

- 플라즈마 절단: 두꺼운 금속 절단에 가장 적합한 플라즈마 절단은 이온화된 가스를 사용하여 재료를 녹이고 날려버려 빠르고 비용 효율적인 절단을 제공합니다.

두 가지 방법 모두 두껍고 고성능 소재 절단이 필요한 산업에 다목적 솔루션을 제공하며, 레이저 기술의 한계를 넘어서는 품질과 정밀도를 보장합니다.

레이저 절단 작동 원리

레이저 절단 기술은 지난 수십 년 동안 크게 발전하여, 단순한 방식에서 다양한 재료를 정밀하고 효율적으로 절단할 수 있는 고도로 전문화된 시스템으로 진화했습니다.

파이버 레이저, 펨토초 레이저, CO₂ 레이저와 같은 핵심 기술은 재료 유형과 용도에 따라 고유한 이점을 제공합니다. 예를 들어, 금속에는 파이버 레이저, 마이크로 가공에는 펨토초 레이저, 목재 및 플라스틱과 같은 비금속에는 CO₂ 레이저가 적합합니다.

각 절단 기술은 고유한 강점을 지니고 있으므로, 재료, 적용 분야, 요구되는 정밀도에 따라 적절한 기술을 선택하는 것이 중요합니다.

파이버 레이저와 펨토초 레이저 절단 기술 비교

| Cutting Technology | Principle | 정밀도 | 절단 속도 | 재료 두께 | Suitable Materials | 응용 분야 | Advantages | Disadvantages |

|---|---|---|---|---|---|---|---|---|

| Fiber Laser Cutting | Uses fiber optic technology to deliver laser beams with high efficiency. | High precision (±0.1 mm) | Fast, especially for metals | Up to 25 mm | Metals (steel, aluminum, brass, etc.) | Metal cutting, engraving, soldering | High energy efficiency, minimal heat-affected zone, fast cutting | Less effective on thick non-metals |

| Femtosecond Laser Cutting | Uses ultra-short pulses of light to cut materials with extreme precision. | Ultra-high precision (sub-micron to nanometer) | Slow, best for micro-scale cuts | Thin materials, typically up to 1 mm | Metals, plastics, semiconductors | Micro-machining, medical device manufacturing, electronics | No heat distortion, extremely clean cuts | Expensive, slower for large-scale production |

| CO2 Laser Cutting | Uses a CO2 gas mixture to generate laser light, highly effective on non-metals. | High precision (±0.1 mm) | Moderate, slower for metals but faster for non-metals | Up to 25 mm | Non-metals (plastics, wood, rubber), metals | Wood cutting, plastic engraving, textile cutting | Excellent for non-metal materials, clean cuts, minimal heat-affected zone | Lower efficiency for metals, requires more maintenance |

| Nd Laser Cutting (Nd:YAG) | Uses neodymium-doped yttrium aluminum garnet (Nd\:YAG) crystal as a laser source. | High precision (±0.1 mm) | Moderate, slower than fiber lasers | Up to 10 mm | Metals, ceramics | Drilling (metal), welding (precision), engraving, surface treatment | High power, good for hard materials, good beam quality | Lower cutting speed compared to fiber lasers, higher cost |

| Waterjet Cutting | Uses a high-pressure stream of water mixed with abrasives to cut materials. | High precision (±0.1 mm) | Moderate to slow | Up to 200 mm | Metals, stone, ceramics, plastics, composites | Thick metal cutting, stone cutting, composite materials | No heat-affected zone, can cut almost any material | Slower than laser cutting, high water consumption |

| Plasma Cutting | Uses ionized gas (plasma) to melt and blow away material. | Moderate precision (±0.5 mm) | Fast, especially for thicker metals | Up to 50 mm | Metals (steel, aluminum) | Thick metal cutting, metal fabrication | Fast and cost-effective for thick materials | Larger heat-affected zone, less precision than lasers |

레이저 절단 프로세스는 고객이 주문을 하고 DXF, STEP, STP 등의 형식으로 설계 파일을 업로드하면 시작됩니다. 당사의 팀은 설계가 사양을 충족하는지 확인하고 절단 준비가 완료되었는지 검토합니다.

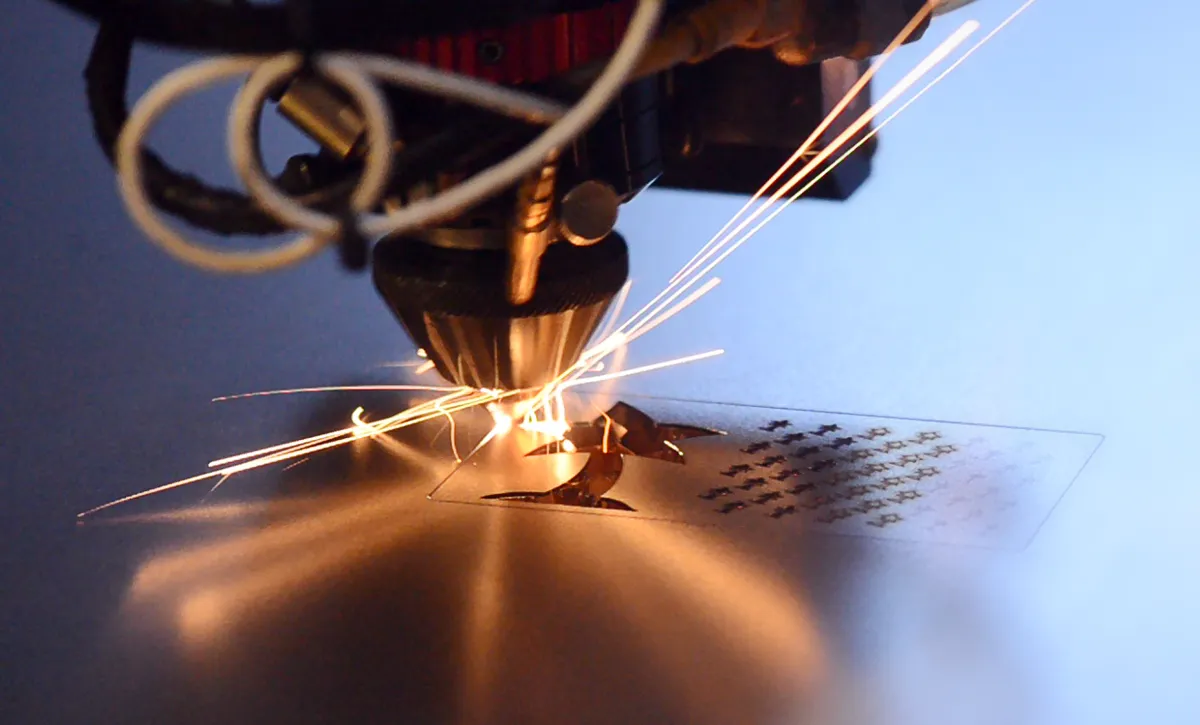

다음으로 설계는 당사의 레이저 절단 시스템에 프로그래밍되며, 여기서 재료 유형, 두께 및 절단 매개변수가 설정됩니다. 그 후 기계는 높은 정밀도로 절단 작업을 수행하여 깨끗한 절단면과 최소한의 재료 낭비를 보장합니다.

절단이 완료되면 부품은 품질 검사를 거치며, 필요한 경우 디버링과 같은 마감 처리가 이루어집니다. 최종적으로, 완성된 부품은 신중하게 포장되어 고객에게 안전하게 배송됩니다.

설계부터 배송까지, 저희는 원활하고 효율적인 프로세스를 보장하며, 고품질 레이저 절단 부품을 적시에 제공합니다.

레이저 절단의 응용 분야

레이저 절단은 판금 가공, 각인 및 마킹, 맞춤형 부품 제조, 의료기기 생산, 자동차 부품 제조 등 다양한 산업 분야에서 널리 사용됩니다.

판금 가공에서는 인클로저나 브래킷과 같은 복잡한 형상을 효율적으로 절단합니다. 각인 및 마킹에서는 금속, 플라스틱, 목재 등의 재료에 정교한 디자인을 구현합니다. 맞춤형 부품 제조에서는 레이저 절단을 통해 특정 요구에 맞춘 정밀한 부품을 제작합니다.

의료기기 생산에서는 수술 도구 및 임플란트 제작의 정밀도를 보장합니다. 자동차 산업에서는 차체 패널과 시트 프레임과 같은 부품에 사용되는 고강도 재료를 레이저 절단으로 처리합니다.

- 재료 준비: 레이저 절단은 평면 패턴과 소재 블랭크에 대해 정밀하고 깔끔한 절단을 제공합니다.

- 신속한 시제품 제작: 레이저 절단은 빠르고 비용 효율적이며 다양한 재료에 적용 가능하여 신속한 시제품 제작에 적합합니다.

- 최종 사용 제품 생산: 레이저 절단은 대형 포맷과 대량 생산에 적합하며, 고품질 최종 부품 제작에 이상적입니다.

레이저 절단의 장점

레이저 절단은 전통적인 기계 절단 또는 CNC 가공에 비해 많은 장점이 있습니다. 이는 생산 시간을 단축하고, 자재 오염을 줄이며, 변형 위험을 최소화합니다. 레이저 절단기는 깨끗하고 정밀한 부품을 만들며, 작업자의 실수 가능성을 최소화합니다. 이는 빠른 프로토타이핑과 소량 생산에 이상적입니다.

Othala Technology에서는 맞춤형 레이저 절단 서비스를 제공하여 금속 시트 가공 및 튜브 절단에 대한 비용 효율적이고 주문형 솔루션을 제공합니다. 우리는 프로젝트의 특정 요구 사항을 충족하기 위해 다양한 재료와 크기를 제공합니다. 빠른 프로토타입이 필요하거나 대량 생산이 필요하든, 우리의 레이저 절단 프로세스는 기존의 방법에 비해 높은 정확도, 빠른 처리 시간 및 낮은 비용을 보장합니다.

| Durability | Laser cutting produces durable parts for both prototypes and end-use production. Precision cuts make parts last longer, even in demanding industries like automotive and aerospace. |

| Scalability | From a single prototype to 10,000 parts, laser cutting handles orders of all sizes. With low setup costs, we maintain efficiency across both small runs and high-volume production. |

| 재료 선택 | Choose from a wide range of materials, including stainless steel, aluminum, and plastics. Our materials suit industries like medical devices, electronics, and consumer products. |

| Rapid Turnaround | Using advanced automation, we offer fast production and instant quotes. Many orders ship within the same week, ensuring quick delivery to meet tight deadlines. |

| 높은 정밀도 | Our systems offer micron-level precision, ensuring accurate cuts for complex designs. Perfect for industries requiring high-quality, detailed components. |

| Cost Efficiency | Laser cutting reduces material waste, offering a cost-effective solution for both small and large projects. It allows you to produce high-quality parts at a lower cost compared to traditional methods. |

| Environmentally Friendly | Laser cutting minimizes material waste and energy use, making it a more sustainable option. Our precise techniques help reduce unnecessary waste, supporting eco-friendly practices. |

레이저 절단 공차

두께 치수

두께 공차는 재료와 원형 크기에 따라 다릅니다. 공차는 강철, 스테인리스강 또는 알루미늄과 같은 다양한 재료에 따라 다를 수 있습니다.

Othala Technology에서는 맞춤형 레이저 절단 서비스를 제공하여 금속 시트 가공 및 튜브 절단에 대한 비용 효율적이고 주문형 솔루션을 제공합니다. 우리는 프로젝트의 특정 요구 사항을 충족하기 위해 다양한 재료와 크기를 제공합니다. 빠른 프로토타입이 필요하거나 대량 생산이 필요하든, 우리의 레이저 절단 프로세스는 기존의 방법에 비해 높은 정확도, 빠른 처리 시간 및 낮은 비용을 보장합니다.

| 재료 | Tolerance | Notes |

|---|---|---|

| 스테인리스 스틸 | ±0.005" (±0.13 mm) | thinner materials (up to 0.25" / 6.35 mm) |

| Mild Steel | ±0.010" (±0.25 mm) | thicknesses up to 0.5" (12.7 mm) |

최소 권장 부품 크기

권장되는 최소 부품 크기는 1.000″(25.4 mm)로, 절단 중 구조적 완전성을 보장합니다. 이보다 작은 부품은 다루거나 정밀하게 자르기 어려울 수 있으며, 특히 복잡한 기하학적 형태나 정교한 디자인의 경우 더욱 그렇습니다.

| 설명 | Tolerance | Example Applications |

|---|---|---|

| 최소 권장 부품 크기 | 1.000" (25.4 mm) | Ensures structural integrity during cutting, especially for complex geometries. |

최소 특징 크기

최적의 절단을 위해, 특징은 최소한 재료 두께의 두 배여야 하며, 최소 0.062″(1.57 mm)이어야 합니다. 의료 장치나 항공 우주 부품과 같은 고정밀 응용 프로그램의 경우, 적절한 기능과 내구성을 보장하기 위해 특징 크기가 더 커야 할 수 있습니다.

| 설명 | Tolerance | Example Applications |

|---|---|---|

| 최소 특징 크기 | 2x material thickness, minimum of 0.062" (1.57 mm) | For high-precision applications in medical devices and aerospace components. |

절단폭 (슬릿 크기)

레이저 절단의 커프는 약 0.020″(0.51 mm)이며, 재료와 두께에 따라 약간 다를 수 있습니다.

| 재료 | Thickness Range | Typical Kerf |

|---|---|---|

| General | Standard | 0.020" (0.51 mm) |

| 알루미늄 | Thinner materials | 0.025" (0.64 mm) |

| Mild Steel | Up to 0.25" (6.35 mm) | 0.020" (0.51 mm) |

엣지 상태

레이저로 절단된 부품은 절단면에 수직 줄무늬가 생기며, 이는 표면 마감에 영향을 미칠 수 있습니다. 더 매끄러운 엣지를 원할 경우, 연마, 폴리싱 또는 버 제거와 같은 추가 후처리가 필요할 수 있습니다.

이 엣지 처리가 필요할 수 있는 일반적인 응용 프로그램에는 다음이 포함됩니다:

| 외관 | 설명 | 처리가 필요한 응용 프로그램 |

|---|---|---|

| 표준 엣지 | 절단면에 수직 줄무늬 | Standard applications |

| 후처리 옵션 | 연삭 연마 버 제거 | • Aerospace parts: Strict surface finish standards to prevent stress concentrations • Consumer electronics: Smooth edges for aesthetic/functional requirements |

중요한 주의사항

- 나열된 것 외의 다른 재료에 대해서는 공차가 달라질 수 있습니다.

- 복잡한 기하학적 형태나 정교한 디자인은 더 큰 최소 부품 크기를 요구할 수 있습니다.

- 공차와 특정 재료에 대한 전체 세부 사항은 제조업체 사양을 참조하십시오.

- 고정밀 응용 프로그램은 더 엄격한 공차와 더 큰 특징 크기를 요구할 수 있습니다.

왜 Othala Technology를 선택해야 하나요?

끝없는 옵션

다양한 재료, 마감, 공차, 마킹 및 인증 중에서 선택하십시오. 귀하의 요구에 맞춘 무수한 조합을 제공합니다.

사용하기 쉬움

레이저로 절단된 부품을 집까지 직접 배송해 드립니다. 조달, 물류, 배송의 번거로움을 건너뛰세요. 우리는 모든 것을 처리합니다.

인증된 품질

저희 공장은 ISO 9001:2015 및 ISO 13485 인증을 받았습니다. 이는 우리가 생산하는 모든 부품에서 최고 품질 기준을 보장합니다.

시작할 준비가 되셨나요?

몇 번의 클릭으로 레이저 절단 견적을 빠르고 정확하게 받으세요! 모든 국내 주문에 대해 무료 배송을 즐기세요. 지금 프로젝트를 시작하고 정밀하게 아이디어를 실현하세요.