ヒートシンクは電子機器の重要な部品です。電気部品から熱を取り除き、周囲の空気に放散します。このようにして、ヒートシンクは過熱を防ぎ、部品が故障や破損するのを防ぎます。

通常、アルミニウムや銅などの高い熱伝導係数を持つ金属で作られたヒートシンクは、作業温度を調整することによってデバイスの安定性と耐久性を向上させます。これらは、CPU、パワートランジスタ、そして熱拡散が重要なその他の高出力電子システムで使用されます。

ヒートシンクとは?

ヒートシンクは、CPUなどのチップの上に配置される金属製の部品で、その主な機能は熱の処理です。ヒートシンクは、部品から熱を取り、金属製のフィンを通して冷却することによって動作します。ヒートシンクはパッシブデバイスであり、可動部品はありません。しかし、通常は熱い空気を反対方向に吹き飛ばすファンと一緒に使用されます。さらに、ヒートシンクは、熱をパイプを通じて別の場所に運ぶ液冷システムに組み込むこともできます。

エレクトロニクスにおけるヒートシンクの応用

ヒートシンクの最も一般的な使用方法は次の通りです:

- パワーアンプ: パワーアンプでは、トランジスタの温度を下げるためにヒートシンクが使用されます。これらは熱を取り除き、トランジスタが熱によって損傷したり影響を受けたりするのを防ぎ、安定性を確保します。

- CPU コンピュータでは、CPUやグラフィックカードを冷却するためにヒートシンクが使用されます。これらのコンポーネントは、さまざまな処理タスクを実行する際にかなりの熱を発生させ、ヒートシンクはこの熱を迅速に放散するのに役立ち、ハードウェアのパフォーマンスに影響を与えたり、損傷を防いだりします。

- 光電子工学: 一部のデバイス(LEDやレーザーなど)は、発生する過剰な熱を管理するためにヒートシンクが必要です。適切に冷却されないと、これらのコンポーネントは過熱し、その効率と効果が低下する可能性があります。ヒートシンクは温度を制御し、したがってデバイスが長期的に期待通りに機能することを可能にします。

ヒートシンクの公差

| 要素 | 一般的な公差 |

| 寸法公差 | ±0.1 mm to ± 0.5 mm |

| 平坦度 | ± 0.05 mm to ± 0.1 mm over 100 mm |

| 垂直度 | ± 0.1 mm per 100 mm |

| 平行性 | ± 0.1 mm per 100 mm |

| 表面仕上げ (Ra) | 1.6 µm to 3.2 µm |

| 穴の位置 | ± 0.1 mm |

| フィンの厚さ | ± 0.1 mm |

| フィン間隔 | ± 0.1 mm |

| 熱伝導率 | ± 5% |

| 重量公差 | ± 5% |

ヒートシンクの種類の説明

ヒートシンクは一般的に電子機器にとって最適で、熱を制御し放出するために使用されます。これらは、フロー、素材、フィンの向きなどの要因に応じて、さまざまなカテゴリに分けられます。以下は、2つの主要なカテゴリです:

アクティブヒートシンク

アクティブヒートシンクは非常に効率的であると考えられています。これらはデバイスの電源に直接接続されており、強制対流技術を使用して、空気または液体が熱い部品の上を循環して熱伝達を促進します。

アクティブヒートシンクは、GPUやCPUなど、熱の放散が重要な場所で通常使用されます。いくつかの設計では、冷却システムを強化するために液体冷却システムも組み込まれています。ファンは通常、ヒートシンクの側面または上部に取り付けられ、冷却プロセスに関与します。

パッシブヒートシンク

パッシブヒートシンクは通常、コンポーネントから熱を移動させるために対流の流れに依存しています。アクティブヒートシンクとは異なり、動作に追加の電力やファンなどの部品を必要としません。これらは、生成された熱の冷却プロセスを支援するためにデバイス周辺で生成される対流の流れに依存しています。アクティブヒートシンクは冷却性能が優れていますが、パッシブヒートシンクは安価で、機能するために電力を必要としません。

さらに、これらのヒートシンクは通常、高い熱放散を必要としないデバイス(マイクロコントローラ、マイクロプロセッサ、チップセットなど)に使用されます。使いやすさから、パッシブヒートシンクはコストと電力に敏感なアプリケーションで使用されます。

〜の間で選ぶ アクティブおよびパッシブヒートシンク はデバイス設計における重要な考慮事項です。冷却ファンのおかげで、アクティブヒートシンクは熱拡散のために大きな表面積を必要としません。一方、パッシブヒートシンクは、対流以外の方法でヒートシンクを通して空気を強制的に送ることができないため、熱を放射するためにより多くの表面積を必要とします。

ヒートシンクは、電子部品を冷却する際に主にアルミニウムまたは銅で作られています。以下は各材料の分布です:

銅

銅はその高い熱伝導率によりヒートシンクに最適です。アルミニウムの約2倍の熱伝導率を持ち、200〜400 W/m-Kの範囲にわたります。この高い伝導性により、銅は最良の方法で熱を伝える最良の導体となります。ただし、銅はアルミニウムよりもはるかに重く、コストが高いです。さらに、柔軟性が低く、加工性も劣るため、希望する形状に作り、成形するのが難しいです。

アルミニウム

アルミニウムは、軽量で手頃な価格であるため、熱伝導製品に使用されますが、市場に出回っている他の金属と比較しても手軽に入手できます。しかし、その高い熱伝導率は銅の約半分であり、熱伝達には使用できません。アルミニウムは加工が簡単で軽く、薄いが十分に強いシートとして生産できます。ただし、熱伝達係数は材料の熱伝導率に依存します。

ヒートシンクの設計のヒント

ヒートシンクの設計は、電子機器における適切な熱管理を保証するために最も重要なステップの一つです。以下は考慮すべき主要な要素です:

- 材料選定: 使用される材料の種類は、ヒートシンクの性能に大きな影響を与えます:

- 熱インターフェース材料(TIMs): TIMはヒートシンクとコンポーネントの間に挿入され、熱伝導を改善するために比較的低い熱抵抗を持っています。ミカなどの材料は、空気よりも優れた導電性を持っているため使用されます。

- ヒートシンクの材料 アルミニウムと銅は、ヒートシンクの最も好まれる材料です。アルミニウムは、低コスト、低密度、加工のしやすさから選ばれ、銅は熱伝導性が高く、腐食に強いです。これらの金属が組み合わさると、熱を放散するための最高のヒートシンクの一つが作られます。

ヒートシンクで使用される材料は熱を伝達することができ、これにより熱による損傷に弱いデバイスのコンポーネントの信頼性が低下する可能性があります。

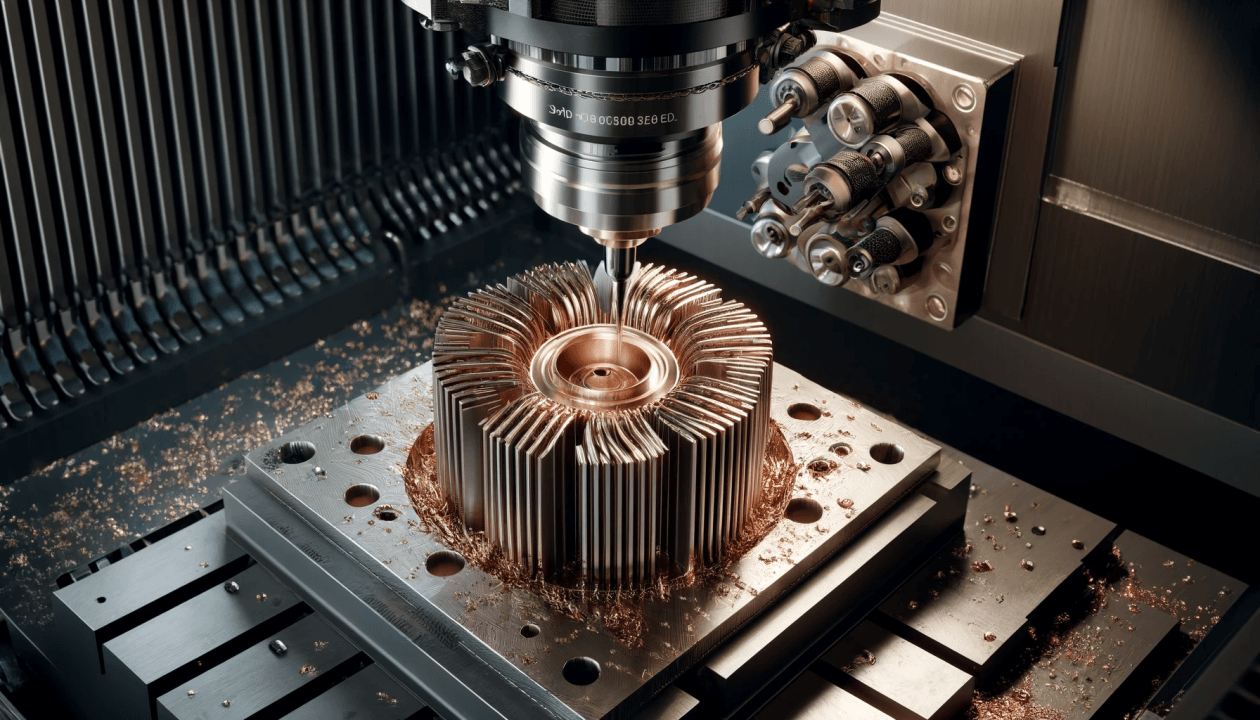

ヒートシンクの製造に使用される技術。

通常、アルミニウム製のヒートシンクを作成するために一般的に使用される3つの主要な製造方法があります:

CNC加工は、フライス加工、穴あけ、研削、旋削作業を含む高度な製造技術です。この方法は柔軟性を提供し、設計特性を+/- 0.005''の最小公差で部品を開発することができます。CNC加工は、複雑で込み入った形状のヒートシンクの製造に特に適しています。これらの精密に設計されたヒートシンクは、高い熱放散能力と複雑な構造が必須の用途に最適です。しかし、CNC加工の精度と正確性は、他の切削方法よりも高コストとなる原因です。

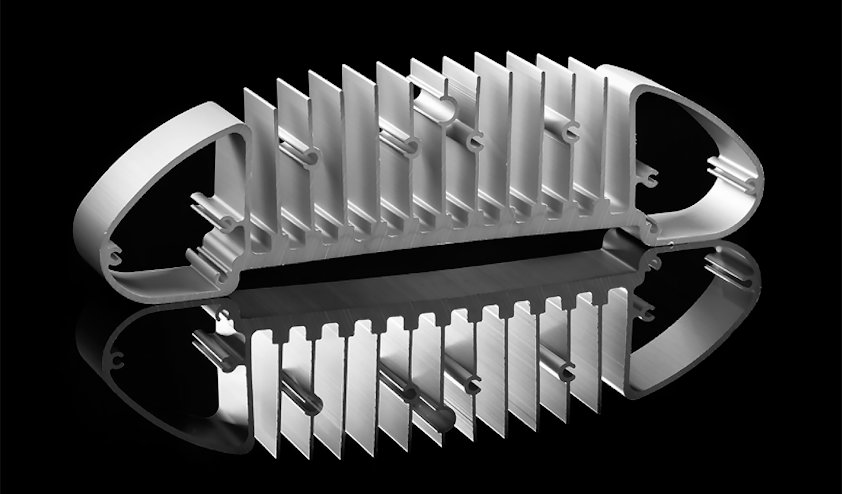

押出成形

押出成形方法は、アルミニウム合金などの材料を所望の断面形状を得るために型抜きやダイを通して押し出す方法です。押出成形は、ヒートシンクを製造する際にコスト効率と効果的です。押出成形プロセスは、6063のような高い熱伝導率を持つアルミニウム合金を簡単に形成できるため、特定のヒートシンクを作成するのに特に適しています。しかし、押出成形法の欠点の一つは、開発可能なヒートシンクの最大幅であり、これがヒートシンクのサイズを制限する可能性があります。

ダイカスト

ダイキャストは、アルミニウム合金を炉に入れて溶かし、圧力をかけて金型に流し込む方法です。この方法は設計に非常に柔軟性があり、優れた熱特性を持ち、大量生産において比較的安価です。熱鋳造は、厚さと自然対流に基づいたシステムやアプリケーションに理想的です。ダイキャストプロセスは、薄くて強く、複雑なヒートシンクジオメトリを作成するのに特に適しており、複雑なヒートシンク構造を作成するために広く使用されています。

ヒートシンク構造

ヒートシンクの構造を探るために、3つの異なるタイプを調べてみましょう: ヒートシンクのタイプには、コールドプレート、ピンフィンヒートシンク、プレートフィンヒートシンクが含まれます。

コールドプレート

現代の世界では、ほとんどの電子機器が高出力回路による熱的な課題に対処するために高度な冷却技術を必要としています。コールドプレート(液体タイプを含む)は、高出力レーザー、燃料電池、バッテリー冷却システム、モータードライバー、医療機器などに適用されます。これらの冷却システムは、特定のコンポーネントを冷却するために、そのコンポーネントから循環する流体に熱を移動させます。この媒介物は熱を遠くの熱交換器に移動させ、そこで熱は大気中に放出されるか、別の冷却回路の液体に放出されます。

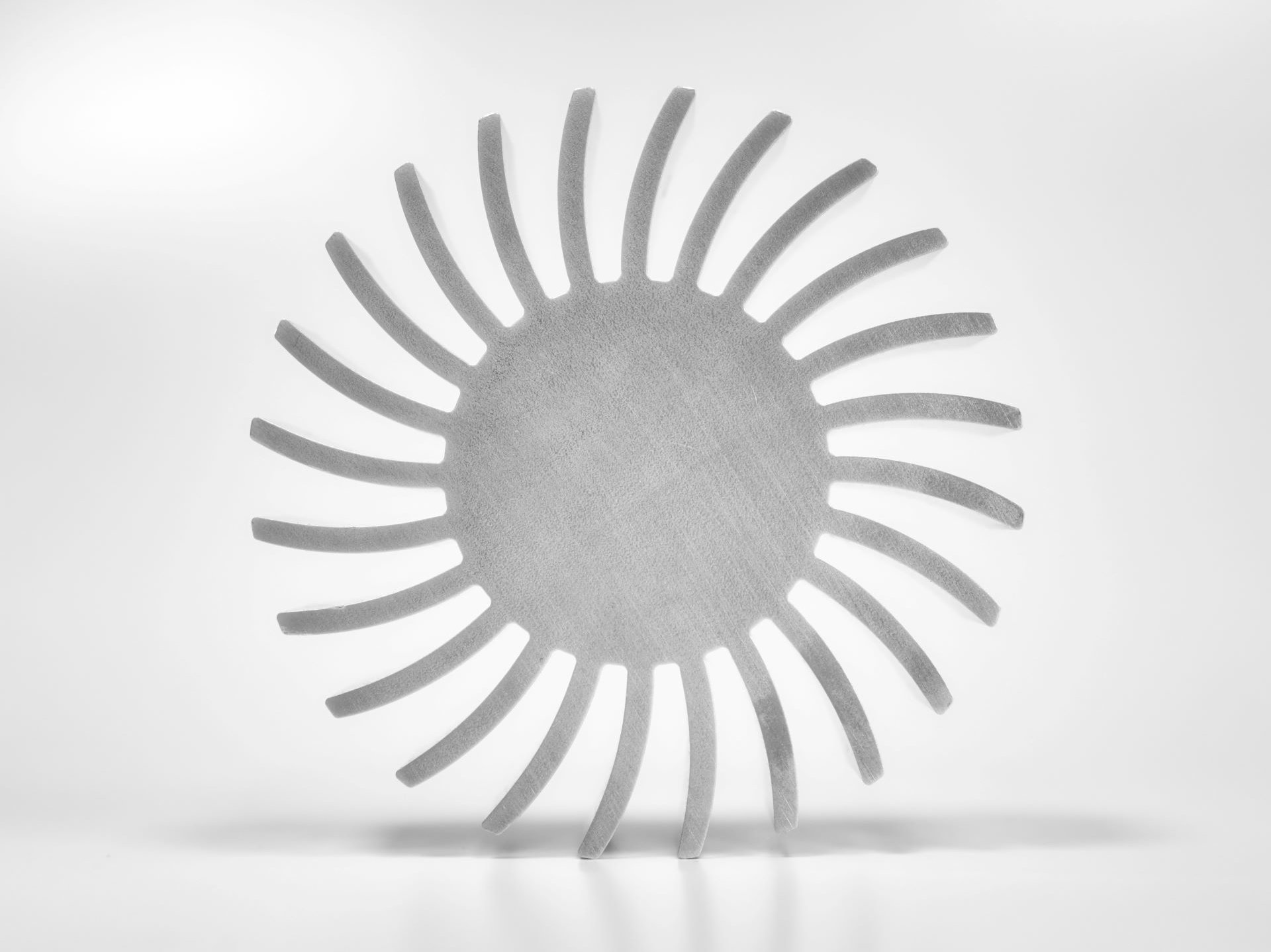

ピンフィンヒートシンク

ピンフィンヒートシンクは、ピンのクラスターが提供される押出し設計によって説明できます。これらのピンは、断面が円筒形、楕円形、または四角形であり、中央のハブから上または外に突き出ています。ピンフィンヒートシンクの製造コストは比較的低いですが、他のヒートシンクよりも効果が低いです。ピンフィンヒートシンクは他のヒートシンクよりも熱除去能力が低いため、例えばフィンヒートシンクのようなものと比べて使用される頻度が低くなります。

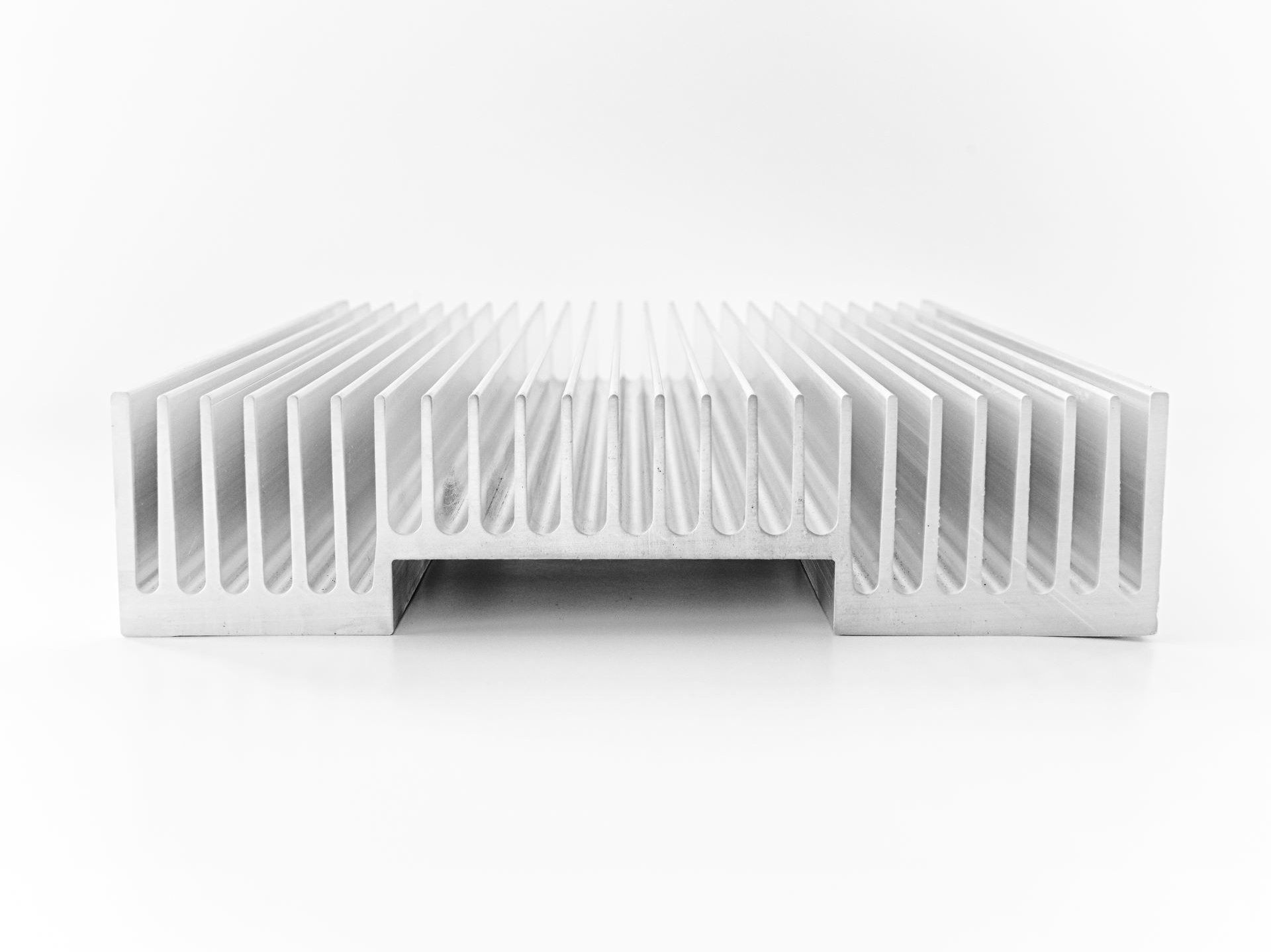

プレートフィンヒートシンク

プレートフィンヒートシンクは、ヒートシンクの表面積を大幅に増加させる直線的なフィンを使用して作られています。これにより、熱の放散が改善されます。構造により、コンポーネントから効率的に熱を伝達することができ、効率的な冷却システムとなります。プレートフィンヒートシンクの製造方法は多様であり、これらのヒートシンクはさまざまな用途に適用できます。通常、機械的なケースやカバーの外面に取り付けられ、最も簡単で効率的な冷却手段の一つです。騒音を発生させず、最小限の電力源で動作します。

結論

ヒートシンクの設計は、電子機器の効率と寿命を決定する上で重要です。優れたヒートシンク設計は、熱放散を大幅に改善し、コンポーネントに対する熱の影響を軽減します。したがって、さまざまな種類のヒートシンクとそれに関連する設計パラメータを区別して、効果的な冷却ソリューションを開発することが重要です。

Othalaは、最高のパフォーマンスを発揮するヒートシンク設計の製造において貴重なメーカーであり続けています。私たちの専門のエンジニアチームは、何年にもわたってあなたのニーズと要求を満たすヒートシンクの設計をサポートします。最初のサンプルを開発する場合でも、何千個のコピーを生産する場合でも、Othalaは正確な製造と設計改善を提供します。

今すぐデザインをアップロードして、瞬時に見積もりを取得しましょう。次のプロジェクトで最高の結果を達成するために、私たちがサポートします。