レーザーカッティングサービスの概要

レーザー加工は、金属、プラスチック、ゴム、フォーム、木材などの材料をカット・成形するための高精度かつコスト効率の高い技術です。試作から大量生産までに最適で、迅速な納品と低コストのソリューションを提供します。一般的な用途としては、自動車、航空宇宙、電子機器産業におけるカスタム部品、複雑なデザイン、迅速な試作などが挙げられます。

Othala Technology はステンレスチューブのレーザー切断を専門としており、ステンレス、アクリル、アルミニウム、鉄など様々な素材に対応したソリューションを提供しています。私たちはプロジェクトにおいて最高品質と確かな結果をお約束します。

お問い合わせの上、CAD図面(DXF、STPなど)をお送りください。

当社のレーザーカッティング技術

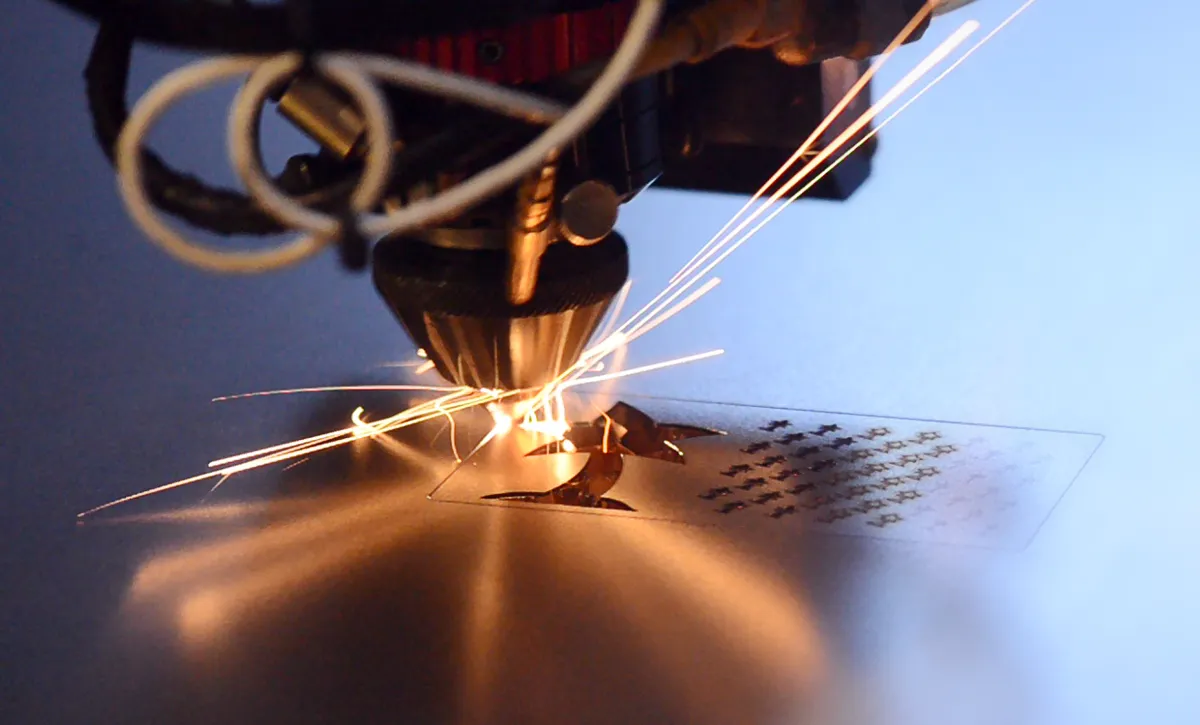

金属レーザーカッティングサービス

当社の金属レーザー切断サービスは、鋼、ステンレス鋼、アルミニウム、真鍮、銅、チタンなど、幅広い金属に対応しています。小さな試作から大規模生産まで、常に迅速かつ高品質な仕上がりをお届けします。

対応可能な金属材料の一覧については、以下の表をご覧ください。ご要望に応じて追加の材料にも対応可能です。

| 金属の種類 | 例(れい) / 例示(れいじ) |

|---|---|

| 鋼(こう)またはスチール | AR400, AR500, A36, 1018, 4140 |

| ステンレス・スチール | 304, 316, 17-4 PH, 17-7 SHIM, 430 |

| 真鍮(しんちゅう)と青銅(せいどう) | 2024-T3, 5052 H32, 6061 T6, 7075 T6 |

| アルミニウム | 黄銅 260、青銅 220 H02、軸受け用青銅 |

| チタン | グレード2、6Al-4V(グレード5) |

| 工具鋼(こうぐこう) | D2, O1 |

| 銅 | 銅101、銅110、アニーリング |

(詳細については、当社の○○をご覧ください 金属レーザーカッティングサービスのページ、または単に 今すぐ見積もりを開始する.)

重要な注意事項:

アルミニウムや銅などの材料は反射率が高いため、レーザーエネルギーの吸収が低下し、切断が困難になることがあります。これを克服するために、高出力ファイバーレーザーを使用し、切断パラメータを調整し、窒素などの補助ガスを使用して、きれいで正確なカットを実現しています。保護レンズやミラーは、エネルギーの反射による機器へのダメージも防ぎます。これにより、反射性材料に対して最適な切断性能が保証されます。

レーザー切断には、主に2種類の方法をご用意しています:

- ファイバーレーザー切断: 厚い金属に最適で、熱変形を最小限に抑えながら高速かつ正確な切断を実現します。

- フェムト秒レーザー切断:薄い金属や微細部品に最適で、熱影響のない超高精度な切断を実現します。

当社のファイバーレーザーは、最大1インチ(25mm)厚の材料を切断でき、カスタム部品、高性能コンポーネント、迅速な納品を必要とする産業向けに多用途なソリューションを提供します。

ファイバーレーザーとフェムト秒レーザー切断技術の比較

| 特長 | Fiber Laser Cutting | Femtosecond Laser Cutting |

|---|---|---|

| レーザーの種類 | Continuous Wave (CW) Fiber Laser | Ultra-short Pulse (Femtosecond) Laser |

| 精度 | High precision, ±0.1 mm | Extreme precision, sub-micron to nanometer |

| 切断速度 | Fast, suitable for large-scale production | Slower, ideal for micro-scale precise work |

| 熱の影響 | Moderate heat impact, suitable for thicker materials | Virtually no heat impact, ideal for thin or heat-sensitive materials |

| 材料の厚さ | 0.5 mm - 25 mm thick materials | thin materials, typically up to 1 mm |

| 用途 | Automotive, aerospace, metal fabrication | Microelectronics, medical devices, semiconductor |

| エッジの品質 | Clean edges, minimal heat-affected zone | Extremely clean cuts, no heat-affected zone |

| Cost-Effectiveness | Cost-effective for high-volume cutting | High precision, but more expensive for mass production |

当社のフェムト秒レーザー切断は±0.01mmの高精度を実現し、自動車、航空宇宙、医療業界向けにカスタムソリューションを提供します。チューブ加工に特化しており、クリーンな切断、最小限の熱変形、精密な公差を実現し、カスタム部品や高性能コンポーネントに対応します。

ハイポチューブのレーザー切断パラメータ

| 特長 | Range |

|---|---|

| 直径 | 0.3 mm to 20 mm |

| Material Length | Up to 3 m |

| Part Length | 0.2 mm to 3 mm |

| Kerf Width | 15 µm to 30 µm |

| 壁厚 | 0.06 mm to 2 mm |

| Tolerance | ±0.01 mm |

(詳細については、当社の○○をご覧ください ハイポチューブのレーザー切断ページ、または単に 今すぐ見積もりを開始する.)

プラスチックのレーザー切断サービス

当社のプラスチックレーザー切断サービスは、アクリル、フォーム、エラストマーなどさまざまな材料に対応しています。プラスチックのような非金属に最適なCO₂レーザー技術を使用し、クリーンな切断、高精度、最小限の熱変形を実現します。

CO₂レーザーは、その卓越した精度と鋭いエッジ品質で知られており、細かいディテールが求められる用途に最適です。ファイバーレーザーが金属の切断に優れている一方で、CO₂レーザーはプラスチックに最適であり、電子機器、看板、製品設計などの業界に多用途なソリューションを提供します。

カスタムソリューションをご希望ですか?今すぐお見積もりを取得するか、詳細についてお問い合わせください!

| プラスチックの種類 | 例(れい) / 例示(れいじ) |

|---|---|

| アクリル | クリア、カラフル |

| 発泡体 | EVAフォーム(黒、青)、PUフォーム(ソフト) |

| ゴム | Buna-Nゴム、EPDM、シリコンフォーム |

| ガラス繊維 | ガロライト G-10(FR4)、G-11(FR5) |

| ナイロンとPTFE | Nylon 6/6 (Black), PTFE (White or Black) |

| PVC & Polycarbonate | PVC (Gray), Polycarbonate (Clear) |

(詳細については、プラスチックレーザー切断サービスのページをご覧いただくか、今すぐお見積もりを開始してください。)

木材のレーザー切断サービス

Othala Technologyでは、無垢材、MDF、合板、突き板などの素材に対応した高精度の木材レーザー切断を提供しています。当社のCO₂レーザー技術は、クリーンな切断、廃材の最小化、迅速な納期を実現し、カスタムデザインにも大量生産にも最適で、家具、看板、装飾品に理想的です。

| Wood Type | 例(れい) / 例示(れいじ) |

|---|---|

| Hardwoods | Cherry, Red Oak, Poplar |

| Wood Composites | MDF, Hardboard, Chipboard |

| Plywood | Uncoated Wood Laminate (Plywood) |

レーザー切断の代替方法

レーザー切断が厚みの限界に達した場合、水ジェット切断やプラズマ切断は、より厚い材料に対する優れた代替手段となります。レーザー切断は最大1インチ(25mm)までの材料に有効ですが、それ以上の厚みにはこれらの技術の特有の強みが活かされます。

- ウォータージェット切断:厚い金属や高硬度の材料の切断に最適なウォータージェット切断は、高圧の水流に研磨剤を混ぜて使用し、熱影響のないバリのない精密な切断を実現します。

- プラズマ切断: 厚い金属の切断に最適なプラズマ切断は、イオン化されたガスを用いて材料を溶かし吹き飛ばし、迅速かつコスト効率の高い切断を実現します。

両方の方法は、より厚く高性能な材料の切断を必要とする産業に多用途なソリューションを提供し、レーザー技術の限界を超えた品質と精度を実現します。

レーザー切断の仕組み

レーザー切断技術は過去数十年で大きく進化し、基本的な手法から、さまざまな材料に対して精密かつ効率的な切断が可能な高度に専門化されたシステムへと発展してきました。

ファイバーレーザー、フェムト秒レーザー、CO₂レーザーといった主要技術は、素材の種類や用途に応じて独自の利点を提供します。例えば、金属にはファイバーレーザー、微細加工にはフェムト秒レーザー、木材やプラスチックなどの非金属にはCO₂レーザーが最適です。

それぞれの切断技術には独自の強みがあり、素材、用途、要求される精度に応じて最適な技術を選ぶことが重要です。

ファイバーレーザーとフェムト秒レーザー切断技術の比較

| Cutting Technology | Principle | 精度 | 切断速度 | 材料の厚さ | Suitable Materials | 用途 | Advantages | Disadvantages |

|---|---|---|---|---|---|---|---|---|

| Fiber Laser Cutting | Uses fiber optic technology to deliver laser beams with high efficiency. | High precision (±0.1 mm) | Fast, especially for metals | Up to 25 mm | Metals (steel, aluminum, brass, etc.) | Metal cutting, engraving, soldering | High energy efficiency, minimal heat-affected zone, fast cutting | Less effective on thick non-metals |

| Femtosecond Laser Cutting | Uses ultra-short pulses of light to cut materials with extreme precision. | Ultra-high precision (sub-micron to nanometer) | Slow, best for micro-scale cuts | Thin materials, typically up to 1 mm | Metals, plastics, semiconductors | Micro-machining, medical device manufacturing, electronics | No heat distortion, extremely clean cuts | Expensive, slower for large-scale production |

| CO2 Laser Cutting | Uses a CO2 gas mixture to generate laser light, highly effective on non-metals. | High precision (±0.1 mm) | Moderate, slower for metals but faster for non-metals | Up to 25 mm | Non-metals (plastics, wood, rubber), metals | Wood cutting, plastic engraving, textile cutting | Excellent for non-metal materials, clean cuts, minimal heat-affected zone | Lower efficiency for metals, requires more maintenance |

| Nd Laser Cutting (Nd:YAG) | Uses neodymium-doped yttrium aluminum garnet (Nd\:YAG) crystal as a laser source. | High precision (±0.1 mm) | Moderate, slower than fiber lasers | Up to 10 mm | Metals, ceramics | Drilling (metal), welding (precision), engraving, surface treatment | High power, good for hard materials, good beam quality | Lower cutting speed compared to fiber lasers, higher cost |

| Waterjet Cutting | Uses a high-pressure stream of water mixed with abrasives to cut materials. | High precision (±0.1 mm) | Moderate to slow | Up to 200 mm | Metals, stone, ceramics, plastics, composites | Thick metal cutting, stone cutting, composite materials | No heat-affected zone, can cut almost any material | Slower than laser cutting, high water consumption |

| Plasma Cutting | Uses ionized gas (plasma) to melt and blow away material. | Moderate precision (±0.5 mm) | Fast, especially for thicker metals | Up to 50 mm | Metals (steel, aluminum) | Thick metal cutting, metal fabrication | Fast and cost-effective for thick materials | Larger heat-affected zone, less precision than lasers |

レーザー切断のプロセスは、顧客が注文を行い、DXF、STEP、STPなどの形式で設計ファイルをアップロードすることから始まります。当社のチームがその設計を確認し、仕様を満たしているか、切断の準備が整っているかを確認します。

次に、設計が当社のレーザー切断システムにプログラムされ、材料の種類、厚さ、および切断パラメータが設定されます。マシンはその後、高精度で切断を実行し、きれいなエッジと最小限の廃材を実現します。

切断が完了した後、部品は品質検査され、必要に応じて仕上げ処理(バリ取りなど)が施されます。最後に、完成品は丁寧に梱包され、顧客へ安全に配送されます。

設計から納品まで、私たちはスムーズで効率的なプロセスを徹底し、高品質なレーザー切断部品をタイムリーにお届けします。

レーザー切断の応用分野

レーザー切断は、板金加工、彫刻・マーキング、カスタム部品の製造、医療機器の生産、自動車部品の製造などの業界で広く使用されています。

板金加工では、エンクロージャーやブラケットなどの複雑な形状を効率よく切断します。彫刻やマーキングでは、金属、プラスチック、木材などの素材に精密なデザインを施します。カスタム部品の製造では、レーザー切断により、特定のニーズに対応した高精度でオーダーメイドの部品が作られます。

医療機器の製造では、手術用器具やインプラントの精密な加工が可能です。自動車業界では、車体パネルやシートフレームなどの部品に使用される高強度材料をレーザー切断で加工します。

- 材料の準備: レーザー切断は、平面パターンや素材ブランクに対して正確でクリーンな切断を提供します。

- ラピッドプロトタイピング: レーザー切断はスピーディーかつコスト効率が高く、さまざまな素材に対応できるため、迅速なプロトタイプ作成に最適です。

- 最終製品の製造: レーザー切断は大判サイズや大量生産に対応でき、高品質な最終製品の製造に最適です。

レーザー切断の利点

レーザー切断は、従来の機械切断やCNC加工に比べて多くの利点があります。これにより、生産時間が短縮され、材料の汚染が減少し、歪みのリスクが最小限に抑えられます。レーザー切断機は、オペレーターの誤操作の可能性が最小限で、清潔で正確な部品を作成します。これにより、迅速なプロトタイピングや小ロット生産に最適です。

Othala Technologyでは、カスタムレーザー切断サービスを提供しており、金属板の製造やチューブ切断のニーズに対して、コスト効率が良くオンデマンドで解決できるソリューションを提供します。私たちは、プロジェクトの特定の要件に対応するために、さまざまな材料とサイズを提供しています。迅速なプロトタイプや大規模生産のいずれが必要であっても、レーザー切断プロセスは、従来の方法に比べて高い精度、より早いターンアラウンド、そして低コストを保証します。

| Durability | Laser cutting produces durable parts for both prototypes and end-use production. Precision cuts make parts last longer, even in demanding industries like automotive and aerospace. |

| Scalability | From a single prototype to 10,000 parts, laser cutting handles orders of all sizes. With low setup costs, we maintain efficiency across both small runs and high-volume production. |

| Material Selection | Choose from a wide range of materials, including stainless steel, aluminum, and plastics. Our materials suit industries like medical devices, electronics, and consumer products. |

| Rapid Turnaround | Using advanced automation, we offer fast production and instant quotes. Many orders ship within the same week, ensuring quick delivery to meet tight deadlines. |

| 高精度 | Our systems offer micron-level precision, ensuring accurate cuts for complex designs. Perfect for industries requiring high-quality, detailed components. |

| Cost Efficiency | Laser cutting reduces material waste, offering a cost-effective solution for both small and large projects. It allows you to produce high-quality parts at a lower cost compared to traditional methods. |

| Environmentally Friendly | Laser cutting minimizes material waste and energy use, making it a more sustainable option. Our precise techniques help reduce unnecessary waste, supporting eco-friendly practices. |

レーザー切断の公差

厚さ寸法

厚さの公差は、材料とブランクのサイズによって異なります。公差は、鋼、ステンレス鋼、アルミニウムなどの異なる材料によって異なる場合があります。

Othala Technologyでは、カスタムレーザー切断サービスを提供しており、金属板の製造やチューブ切断のニーズに対して、コスト効率が良くオンデマンドで解決できるソリューションを提供します。私たちは、プロジェクトの特定の要件に対応するために、さまざまな材料とサイズを提供しています。迅速なプロトタイプや大規模生産のいずれが必要であっても、レーザー切断プロセスは、従来の方法に比べて高い精度、より早いターンアラウンド、そして低コストを保証します。

| 材料 | Tolerance | Notes |

|---|---|---|

| ステンレス・スチール | ±0.005" (±0.13 mm) | thinner materials (up to 0.25" / 6.35 mm) |

| Mild Steel | ±0.010" (±0.25 mm) | thicknesses up to 0.5" (12.7 mm) |

推奨最小部品サイズ

推奨される最小部品サイズは1.000″(25.4 mm)で、切断中の構造的完全性を確保します。これより小さい部品は、特に複雑なジオメトリや精巧なデザインの場合、取り扱いや精密な切断が難しくなる可能性があります。

| 説明 | Tolerance | Example Applications |

|---|---|---|

| 推奨最小部品サイズ | 1.000" (25.4 mm) | Ensures structural integrity during cutting, especially for complex geometries. |

最小特徴サイズ

最適な切断のために、特徴は材料の厚さの少なくとも2倍でなければならず、最小でも0.062″(1.57 mm)です。医療機器や航空宇宙部品のような高精度なアプリケーションの場合、適切な機能と耐久性を確保するために、特徴のサイズはそれ以上である必要があるかもしれません。

| 説明 | Tolerance | Example Applications |

|---|---|---|

| 最小特徴サイズ | 2x material thickness, minimum of 0.062" (1.57 mm) | For high-precision applications in medical devices and aerospace components. |

切断幅(スリットサイズ)

レーザー切断のケルフは約0.020″(0.51 mm)で、材料や厚さによって多少異なる場合があります。

| 材料 | Thickness Range | Typical Kerf |

|---|---|---|

| General | Standard | 0.020" (0.51 mm) |

| アルミニウム | Thinner materials | 0.025" (0.64 mm) |

| Mild Steel | Up to 0.25" (6.35 mm) | 0.020" (0.51 mm) |

エッジ状態

レーザーで切断された部品には切断面に垂直の縞模様があり、表面仕上げに影響を与えることがあります。より滑らかなエッジを得るためには、研磨、ポリッシュ、またはバリ取りなどの後処理が必要な場合があります。

このエッジ処理が必要な一般的な用途には次のものがあります:

| 外観 | 説明 | 処理を必要とするアプリケーション |

|---|---|---|

| 標準エッジ | 切断面に垂直の縞模様 | Standard applications |

| 後処理オプション | 研削 研磨 バリ取り | • Aerospace parts: Strict surface finish standards to prevent stress concentrations • Consumer electronics: Smooth edges for aesthetic/functional requirements |

重要な注意事項

- 記載されたもの以外の材料では、公差が異なる場合があります。

- 複雑なジオメトリや精巧なデザインには、より大きな最小部品サイズが必要な場合があります。

- 公差および特定の材料の詳細については、製造元の仕様を参照してください。

- 高精度なアプリケーションでは、より厳密な公差と大きな特徴サイズが必要な場合があります。

なぜOthala Technologyを選ぶのか?

無限の選択肢

幅広い材料、仕上げ、公差、マーキング、認証から選択してください。あなたのニーズに合わせた無数の組み合わせを提供します。

使いやすい

レーザーで切断された部品を直接ご自宅にお届けします。調達、物流、発送の手間を省きます。私たちがすべてを担当します。

認証された品質

当社の工場はISO 9001:2015およびISO 13485の認証を受けています。これにより、私たちが生産するすべての部品において最高の品質基準が保証されます。

始める準備はできましたか?

たった数回のクリックで、レーザー切断の見積もりを迅速かつ正確に取得!すべての国内注文で無料配送をお楽しみください。 今すぐプロジェクトを始め、精度を持ってアイデアを実現しましょう。